随着汽车的智能化与电动化发展,汽车车灯系统逐渐从单一照明功能向集成化、智能化和高能效方向演进。汽车车灯的性能关系着行车安全和驾驶体验,而车规级电感器作为车灯驱动电源电路中的核心元件,其性能直接决定了汽车车灯的效率、可靠性及环境适应能力。

1-车灯驱动电源对电感器的需求

汽车车灯LED驱动电源电路中使用了很多功率电感。由于车灯电路工作环境复杂,电感器需应对高温、高频、大电流、机械振动及冲击等多种挑战,同时还需满足汽车电子小型化带来的小尺寸、抗电磁干扰与高密度贴装等需求。

● 低损耗与高效率:汽车车灯方案设计的工作频率相对较高,电感器需采用低损耗磁芯材料及具备低直流电阻(DCR)的线圈绕组设计,以降低车灯在高频环境下的发热,提升输出效率,实现节能环保。

● 耐大电流:汽车车灯的电子电路属于大功率设计方案,电感器必须在高瞬态峰值电流情况下保持足够的电感值,以保障电路的正常工作。同时还需要长时间承受持续大电流输出,保持电感表面低温升。

● 小尺寸与高功率密度:汽车车灯电路PCB空间有限,电感器需采用轻薄化设计,以支持元器件的高密度贴装。

● 抗电磁干扰(EMI):汽车车灯电路中元器件的高密度安装,会导致电磁干扰问题出现。而采用磁屏蔽结构设计,可以提升电感器的屏蔽效果,有效降低电磁干扰。

● 高可靠性:汽车车灯通常处于发动机舱或车外区域,面临着如恶劣气候、高低温差、高振动等工作环境。因此,车灯对电子元器件的材料特性、产品结构、生产工艺等要求很高。要求电感器能耐受极端温度(-55℃至+165℃),并具备较强的抗机械振动和冲击能力,确保长期稳定运行。

2-科达嘉车灯电感解决方案

作为行业领先的车规级电感供应商,科达嘉专注电感研制24年,与全球汽车电子产业链企业紧密合作,为汽车电子提供低损耗、高可靠性车规级电感产品解决方案。

针对汽车车灯应用需求,科达嘉自主研发设计了耐高温、耐大电流、低损耗、高可靠性车规级电感多个系列产品,包括一体成型电感、大电流电感、贴片共模电感、贴片功率电感等多个类别,被广泛应用于主流品牌汽车车灯项目中。科达嘉车规级电感均通过AEC-Q200可靠性测试,工作温度范围-55℃ ~ +155℃ / 165℃,适用于严苛的工作环境。

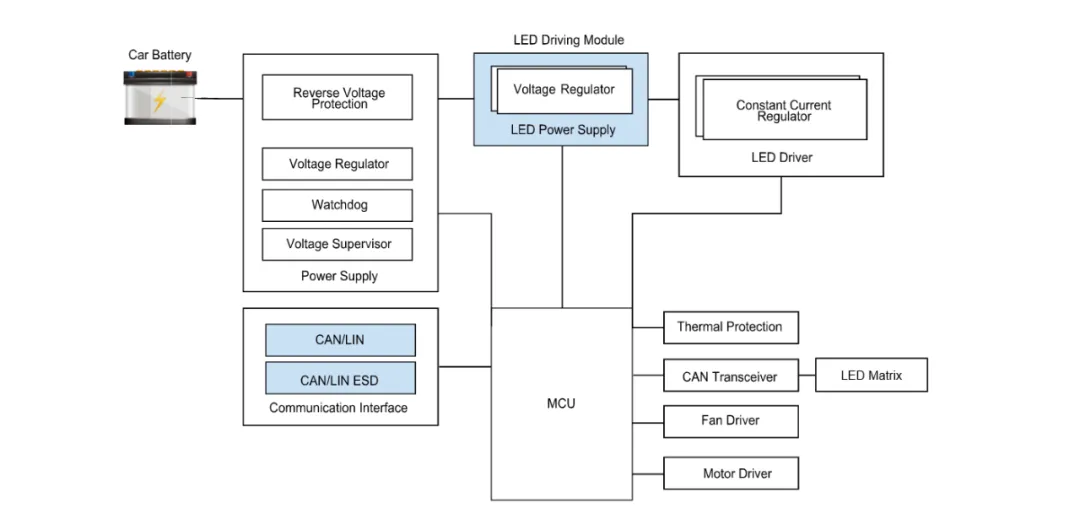

汽车车灯应用原理图

01 车规级一体成型电感VSHB系列

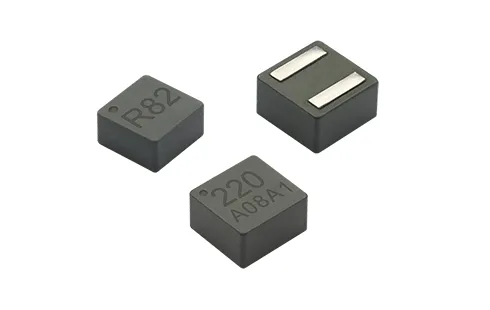

科达嘉车规级一体成型电感VSHB系列采用低损耗合金粉末热压成型,有效消除层间短路风险,产品一致性好,对冷热冲击、机械冲击和振动等有很强的抵抗能力。电感器在高频高温下能保持优良的电气性能,具有低损耗、高效率、小尺寸等特点。最小尺寸为4.4*4.2*1.9mm,工作温度-55℃ ~ +165℃。

02 车规级一体成型电感VSHB-T系列

科达嘉车规级一体成型电感VSHB-T系列通过T-core预成型与热压成型相结合的方式解决了线圈倾斜与变形,大幅提升磁粉成型密度,有效解决了影响品质的棘手问题。VSHB-T系列电感底部采用宽端子及内部掩埋设计,抗机械冲击和振动性能强,抗振动能力可达到10G以上。

与传统电感相比,VSHB-T系列电感损耗更低,DCR下降了20~30%。工作温度范围-55℃~165℃,达到AEC-Q200 Grade 0 最高耐温等级,非常适用于对温度要求最严苛的汽车应用场景(如发动机舱、车灯系统等)。

03 车规级一体成型电感VSAB系列

车规级一体成型电感VSAB系列采用一体成型结构,超低蜂鸣噪音。采用特定混合粉材,耐电压能力突出。磁屏蔽结构设计,抗电磁干扰能力强。轻薄型设计可节省安装空间,适合高密度贴装。该系列产品工作温度范围为-55℃~+155℃。

04 车规级一体成型电感VSEB-H系列

车规级一体成型电感VSEB-H系列采用T-core预成型+扁平绕匝底部引线+热压工艺。该系列电感线圈尾线直接引出底端做电极,无需焊接,解决了传统电感开路失效风险,降低了短路风险,同时减少了整体封装尺寸。采用低损耗合金粉和创新的生产工艺和结构设计,具有超低DCR/ACR,与传统电感相比,损耗下降30%~55%,极大提升了电源转换效率。VSEB-H系列电感工作温度范围为-55℃ ~ +165℃,热稳定性能出色。

05 车规级贴片共模电感VCRHC系列

车规级贴片共模电感VCRHC系列采用双线并绕结构,高耦合系数。可串联或并联使用,适用于车灯的 SEPIC、Zeta等多种电路拓扑中。产品采用磁屏蔽结构设计,抗电磁干扰(EMI)性能强。工作温度:-55°C~+150°C。

以上为汽车车灯电源驱动系统中用到的科达嘉电感代表型号,除此之外,科达嘉还可为汽车车灯系统提供更多电感产品类别及型号选择。如车规级大电流电感VSBX系列,车规级一体成型电感VSEB系列,车规级贴片功率电感VCRHS系列等。更多车规级电感请参考科达嘉官网或咨询销售人员。

3-应用于车灯的电感需满足哪些质量管控要求?

汽车品准入门槛较高,应用于车灯领域的电感除了符合IATF16949质量体系要求,AEC-Q200可靠性测试标准,还需满足生产质量过程管控、质量管理文件规范、环保法规等多方面的需求。

(1)质量管理体系认证

车规级电感需遵循IATF16949质量体系,德系车采用VDA6.3标准。两个体系均强调过程方法,即通过控制和管理生产过程中的各个环节,确保最终产品的质量。科达嘉严格按照汽车质量管理体系IATF16949的相关要求进行车规级电感的质量管控,德系客户遵循VDA6.3标准。

(2)产品可靠性测试

AEC-Q200产品可靠性测试涵盖高温老化、温度循环、振动测试、冲击测试等十多个测试项目。有些供应商虽然宣称产品进行了AEC-Q200测试,但实际符合AEC-Q200检测能力的可能只有其中几项。用户在选择车规级电感时,需详细了解产品具体通过了哪些检测项目,否则可能无法满足实际应用需求。科达嘉拥有CNAS认可的实验室,可自主完成AEC-Q200要求的全项测试。

(3)生产管控与文件规范

车规品的开发流程需严格按照APQP(产品质量先期策划)进行,实现从设计到量产的全流程管控,确保产品的一致性。此外,供应商还需提供PPAP(生产件批准程序),以确定供应商在零部件实际量产的过程已经正确理解了客户的工程设计记录和规格中的所有要求,评估其是否具有持续满足这些要求的潜在能力。

科达嘉车规品开发严格遵循APQP流程,并可提供PPAP等级3文件或满足客户的其他需求。

(4)环保要求

汽车行业对产品的材料和成分进行有效的管理和控制,要求符合IMDS/CAMDS(原材料物质成分)要求。出于对环境的保护和行业的可持续发展,车规级电感需符合RoHS, REACH, Halogen Free等环保要求。科达嘉可根据客户需求提供IMDS/CAMDS 相关资料,所有电感产品均符合国际环保标准。

4-结语

汽车领域对电子元器件的高品质要求,使得真正具有自主研发实力、脚踏实地打磨产品,精益求精提升产品品质,拥有全面车规级产品管理体系和资质的厂商将占据市场主导地位。

科达嘉秉承“为客户提供高价值的产品与服务”的企业理念,严格遵循车规品开发流程和质量管理体系,采用先进的制造执行系统 (MES系统)加强对电感产品的生产过程控制、物料管理和质量追溯管理。

专注电感研制24年,科达嘉通过电感制造工艺和技术的持续创新,为汽车电子系统,如汽车车灯、BMS、DC-DC转换器、车载功放、车载OBC、智能座舱、高级辅助驾驶等系统提供低损耗、高效率、高可靠的电感解决方案。